随着工业自动化技术的不断进步,越来越多的化工罐区引入自动化控制系统和智能监控设备,实现从原料存储到产品出库的全流程自动化管理。

自动化和智能化不仅可以提高生产效率,还能大幅降低运营成本,并减少人为操作带来的风险和误差。

01 行业痛点

自动化水平低:就目前而言,许多化工罐区的自动化水平较低,仍依赖大量的人工操作,导致效率低下、成本高企,并且容易出现人为操作失误。

设备老旧:部分化工罐区设备陈旧,技术落后,缺乏必要的维护和升级,导致生产效率低、安全隐患大,难以满足现代化生产需求。

安全管理难度大:化工罐区涉及大量易燃、易爆、有毒物质,安全管理难度大,需要更加完善的安全监控和应急处理系统。

环境保护压力大:随着环保法规日益严格,化工罐区需要采用更加环保的材料和工艺,控制污染排放,减少对环境的影响。

02 应用案例

某大型化工工厂,主要以长链脂肪酸及其衍生物为基础的专用化学品生产研发,产品主要以天然油脂为原材料。零点产品运用于该工厂的罐区控制系统中,参与对原材料和化学成品的集中储存和调用的自动化控制。引入零点分布式IO后,该厂提高了自动化水平,同时也完善了安全监管系统,实现了企业降本增效。

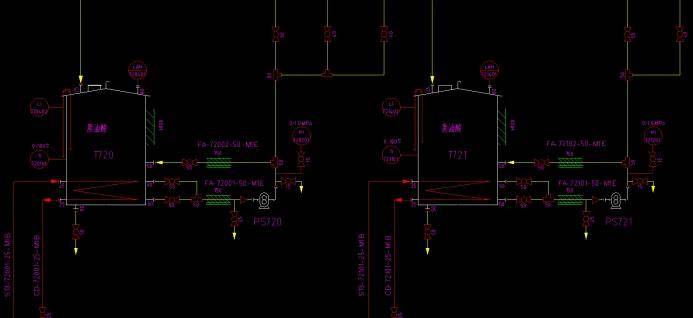

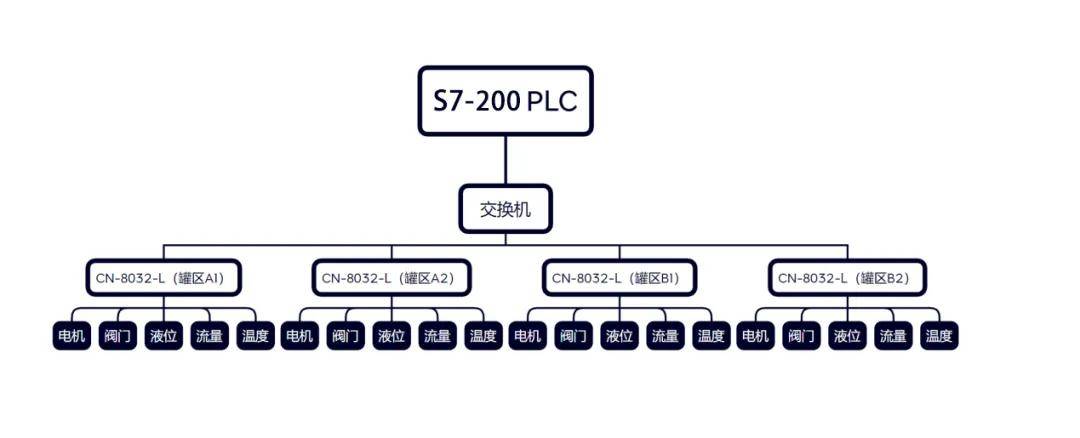

原罐区系统采用西门子200smart作为主站,自身带的IO点位少,自动化程度不高,涉及到大量人力控制,本次升级改造主要对CPU进行升级,并使用零点分布式IO,对整个罐区的阀门,电机进行集中控制,并实时监控每一个储罐的温度,液位,保证物料的安全储存,以及实时调配,提高自动化程度,减少人力投入。

本案例中,采用CN-8032-L作为分布式IO从站分布于罐区的各个地方,实现分区控制,采用数字量输入模块CT-121F模块采集阀门和电机的反馈状态,储罐的液位状态;采用数字量输出模块CT-222F模块实现电机启停和阀门开闭的控制,并控制罐区内的指示灯,让巡检人员明白当前设备状态;采用模拟量输入模块CT-3734采集PT100的温度值,监控储罐内的温度状态,并采用模拟量输出模块CT-4234模块输出电流信号控制调节阀,控制导热油的流量,来保持储罐恒温。采用模拟量输入模块CT-3238模块来监控调节阀反馈及物料流量等。

通过引入零点C系列分布式IO,该工厂实现了罐区的集中控制和实时监控。随着自动化和智能化技术的不断发展,更多的化工企业将从中受益,提高生产效率和安全性,迎接更加智能化和环保的未来。

上一篇: 零点分布式IO,为制药设备保驾护航